27.12MHz

射频技术与优势

射频 VS 微波

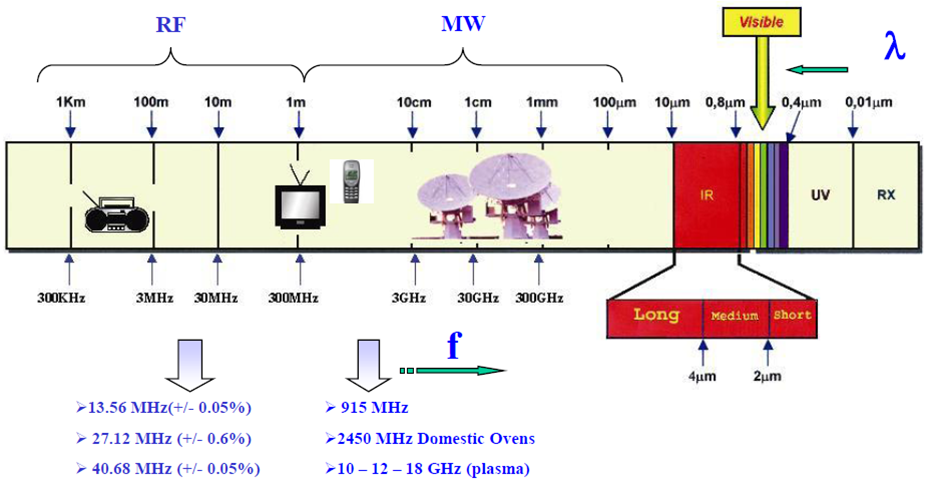

射频 ( RF ) 和微波 ( MW ) 都是“内源性”加热方式。这意味着热源不像基于热传导、对流和辐射的传统加热方式那样,从外部通过其表面再缓慢传递到产品内部,而是直接在整个产品中产生,这要归功于电磁场的能量以适当频率振荡转换成热能。

尽管射频和微波的加热机制在某些应用领域相似且同样有效,但两种技术之间存在一些本质上的差异;射频技术和射频设备独特的特点使这项技术通常是多种工业生产过程的最佳选择,有时甚至是唯一的解决方案。

◆ 更高的穿透深度

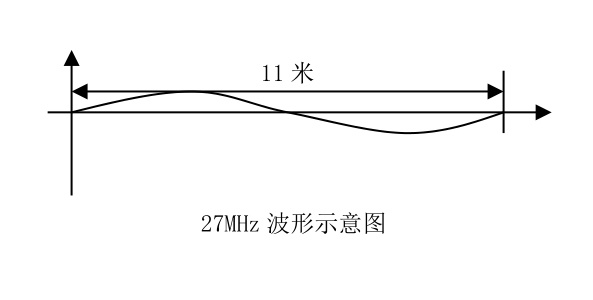

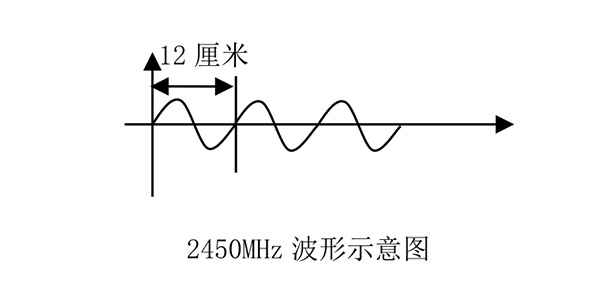

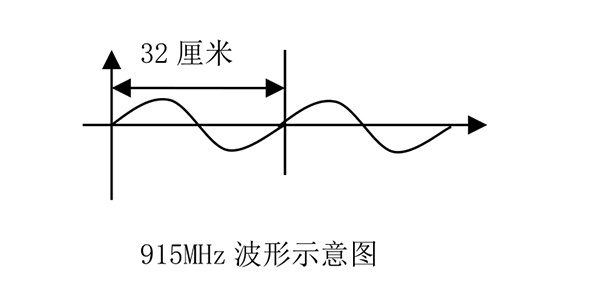

由于其波长短,加热渗透性差,微波的工业用途仅限于尺寸相对较小的产品上的应用。相反,射频由于其更长的波长以及由此能够深入地穿透致密和大尺寸材料的能力,使得它可以广泛地应用于几乎任何尺寸的产品。

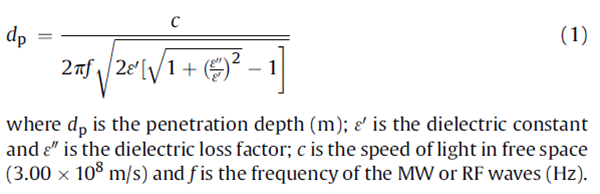

dp:加热渗透深度(m);E':介电常数;E'':介电损失因子;C:自由空间中的光速( 3×108m/s );f:频率( Hz )

◆ 更好的加热均匀性

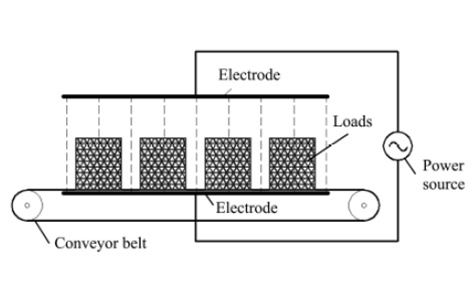

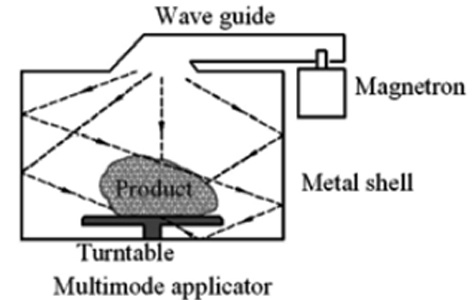

通过波导从微波源到产品的能量传递是一个无法准确控制的过程,而且,微波能量投射的方式是从投射点,呈扇形,喷射状辐射到产品上面,如此解冻仓内能量分布不均匀,导致解冻后产品温度不均匀。相反,射频发生器能量的投射方式是均匀地在电极板之间垂直传送,板状电极间的能量分布均匀一致,使能量均匀的投射到产品上,解冻后产品温度均匀一致。

射频(RF)能量施加方式

微波(MW)能量施加方式

◆ 更高的选择性

在较高频率(典型的微波 915MHz/2450MHz )下,各种产品的损耗因数之间的差异通常远小于在较低频率(典型的射频 27.12MHz )下的损耗因数差异。这意味着射频在加热具有不同化学、物理、形态特性的产品时更具选择性(主要对水分子加热),从而更容易控制不同材料的热处理。此特性在烘干应用中非常有用,其中射频的能量可以优先被产品中所含的水吸收,从而允许快速有效的烘干而不影响基材。

◆ 更高功率的发生器

工业应用的射频发生器单个可提供超过 100KW 的功率输出值。通常,一/两个射频发生器足以满足不同工业部门生产线所需的热处理或烘干能力。

相反,除了 915 MHz 技术之外,用于产生微波的磁控管只能提供几KW内的单位功率值(通常在 2450 MHz 时约为 1 到 3 kW)。为了应对大型工业生产所需的功率值,安装和控制数十个甚至数百个磁控管在技术上既复杂又昂贵,而且故障率更高。

◆ 更容易的功率调节和更高的操作灵活性

射频的能量对产品是“按需吸收”,而不是“强制”到产品上;只需调整机器的工作参数,即可根据工艺要求准确控制产品所吸收的能量,而与提交给工艺的产品数量无关。此外,在烘干应用中,射频的输出功率实际上是自我调节的,从某种意义上说,水分含量越高,吸收的能量越高,反之亦然。因此,产品内的水分不均匀性会自动减少,从而降低过度烘干或过热的风险。

相反,磁控管是由 PLC 驱动,根据设定的功率值强制输出的“发生器”,且不能在空旷的空间中积累,因此必须被放置在那里的任何数量的产品强制和完全吸收。这就是很难通过微波准确控制加热或烘干过程的原因:必须始终知道接受处理的产品数量,以便能够确定需要产生的热效应,此外,要传递的能量必须不断调整(因产品规格改变)。

◆ 更高的能源效率

尽管射频和微波的发生器的能效相当(约 70% ),但微波设备的工作模式和能量反射现象使其整体能效只有约 55%。

因此,与相应的微波设备相比,射频设备的能效约高 10-15%,换句话来说,即是使用射频设备会节约能耗约 10-15%。

◆ 降低投资和维护成本

由于磁控管及其电子控制元件的大规模工业生产,家用微波炉在价格上具有竞争力。工业设备的情况则完全不同:射频设备的价格与微波设备相比变得极具竞争力,这要归功于射频大功率发生器及其简单的电子控制装置。此外,在考虑维护成本上,由于减少了需要定期更换的“核心”组件的数量(大约 15,000 个工作小时后的一/两个三极管 VS 约 5,000 个工作小时后的数十甚至数百个磁控管),射频后期维护明显更加方便且费用更低。

◆ 操作更安全

具有短波长的微波特别“具有攻击性”并且难以屏蔽。必须采用多种技巧、工程解决方案来谨慎地制造并安全运行工业微波设备。在发达国家,出于安全考虑,微波机器必须安装与发生器连接的微波泄漏检测器(一旦辐射泄露超标,发生器会马上停止工作)。

相反,射频具有更长的波长,这使得它们不那么具有侵略性并且更容易屏蔽,从而轻松达到国际标准接受的泄露水平。特别是,即使 100 kW 或更大的发生器在满功率工作状态下,也可以使用开放式处理隧道而不会产生任何安全问题。

射频(RF)27.12MHz波形示意图

微波(MW)2450MHz波形示意图

微波(MW)915MHz波形示意图